06.02.2024 00:18

|

Автор: Администратор

|

Цифровые двойники повышают эффективность заводов

Производители во всем мире испытывают сильное давление, чтобы удовлетворить спрос во все более сложных условиях. В условиях ограниченных ресурсов, где нехватка талантов и перебои в цепочках поставок являются нормой, цифровые двойники становятся передовой технологией для быстрого наращивания мощностей, повышения устойчивости и повышения эффективности операций. Цифровые двойники (factory digital twins –виртуальные представительства фабрики в режиме реального времени) предоставляют производителям возможность поддерживать более быстрое, разумное и экономичное принятие решений. Они могут углубить понимание производителями сложных физических систем и производственных операций, оптимизировать планирование производства или смоделировать сценарии “что, если”, например, для понимания влияния внедрения новых продуктов.

Технологии развиваются молниеносно, и недавний опрос руководителей высшего звена McKinsey показал, что большинство из них уже видят практическое применение цифровых двойников в своих производственных операциях. Внедрение цифровых двойников больше не является вариантом только для лидеров отрасли. “Фабрика будущего” здесь и открывает новые возможности уже сегодня. Согласно опросу руководителей высшего звена в промышленности, проведенному McKinsey в 2022 году, две насущные проблемы не дают руководителям производственных компаний спать по ночам: материальные и трудовые ограничения, вызванные ростом издержек и нехваткой талантов, и необходимость улучшения видимости производства за счет лучшего прогнозирования спроса, процессов инвентаризации, гибкости производства и видимости результатов в режиме реального времени. заводской цех.

Исследование показало, что цифровые двойники на фабриках становятся весьма востребованной технологией для решения этих проблем. В разных отраслях 86 процентов респондентов заявили, что цифровой двойник применим к их организации. Около 44% заявили, что они уже внедрили цифрового двойника, в то время как 15% планируют внедрить его. Большинство опрошенных руководителей считают, что цифровой двойник применим к их деятельности.

Как работают factory digital twins

Цифровые двойники заводов и фабрик предоставляют комплексную модель производственного цеха. Они моделируют результаты работы в заводских условиях в режиме реального времени, позволяя анализировать “что, если” по всем производственным сценариям, таким как изменения процесса или компоновки. В своем наиболее продвинутом состоянии они могут быть интегрированы в процесс принятия решений в режиме реального времени, таких как планирование производства - либо с помощью ручного анализа и вмешательства, либо с помощью полной автоматизации.

Варианты использования цифрового двойника варьируются в зависимости от условий эксплуатации завода. Например, во время первоначальных инвестиций и строительства нового завода цифровой двойник может проверить дизайн макета, оптимизировать занимаемую площадь и оценить размер запасов. В зависимости от уровня детализации «двойника» они могут даже оценивать пространственные параметры активов — например, зазоры, эргономику и перемещение сотрудников внутри помещений.

В более устоявшихся операциях цифровые двойники фабрики могут прогнозировать узкие места производства там, где традиционное моделирование в электронных таблицах оказывается неэффективным. Труднопрогнозируемые стохастические процессы, буферные запасы, время перемещения материалов и переналадки - все это можно смоделировать с высокой точностью, используя оперативные данные. Выводы, сделанные на основе цифровых двйоников, также могут быть применены к различным типам сценариев времени принятия решений: от более медленных решений, таких как балансировка производственных линий и определение приоритетов возможностей непрерывного совершенствования, до решений в режиме реального времени, таких как оптимизация производственных графиков.

Создание ценности в заводской среде

Цифровые двойники создают ценность во всех отраслях промышленности и вариантах использования. Есть примеры, когда цифровой двойник, разработанный и внедренный для промышленного игрока, был использован для изменения производственного графика, что сократило требования к сверхурочным работам на сборочном предприятии и привело к ежемесячной экономии средств на 5-7 процентов.

Точно моделируя узкие места на производственной линии в режиме реального времени, цифровой двойник может выявлять скрытые блокировки в производственном процессе. Модель цифрового двойника может быть интегрирована в существующие платформы системы управления производством (MES), устройства Интернета вещей (IoT) и базы данных запасов для определения оптимальной последовательности различных продуктовых линеек с целью минимизации времени простоя.

Есть пример, когда заводской цифровой двойник, разработанный для завода по производству металлоконструкций, помог определить идеальные размеры партий и последовательность производства, чтобы оптимизировать планирование тысяч потенциальных комбинаций продуктов на четырех параллельных производственных линиях. Чтобы справиться с этим уровнем сложности, агент на базе искусственного интеллекта был обучен выстраивать оптимальную последовательность заказов с использованием цифрового двойника посредством обучения с подкреплением (RL). Алгоритм RL позволил значительно снизить затраты и обеспечить стабильность производительности по сравнению с ручным планированием.

Создание модульного масштабируемого цифрового двойника

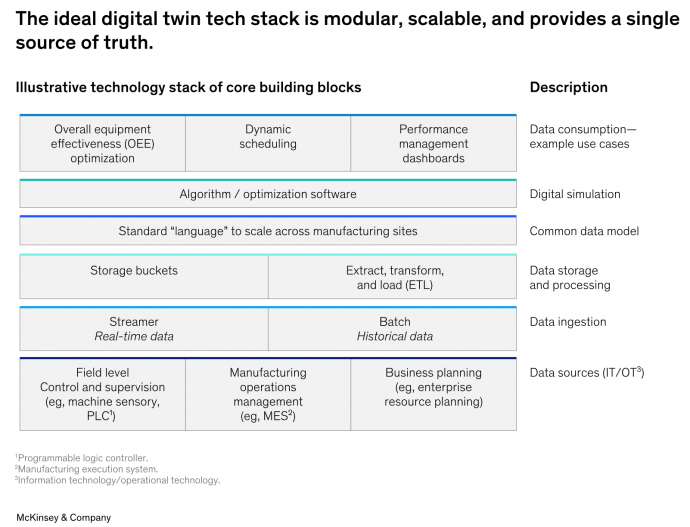

Цифровые двойники работают путем объединения нескольких источников данных и организации технологических потоков по общему каналу передачи данных (“технический стек”) для анализа данных и визуализации производительности. Для достижения наилучших результатов технический стек должен быть модульным, масштабируемым и обеспечивать единый источник достоверности (см. рисунок ниже). Идеальный технологический стек digital twin является модульным, масштабируемым и обеспечивает единый источник информации.

В то время как многие производители, как правило, выбирают встроенные цифровые двойники, разработанные по индивидуальным спецификациям, существует множество “стартовых пакетов”, которые могут быть включены в дизайн цифровых двойников, поддерживая взаимосвязанные данные, обеспечивая жизнеспособный пользовательский интерфейс или выступая в качестве оптимизатора для различных производственных затрат.

Как правило, модульный технологический стек разрабатывается с использованием компонентов блоков, которые четко сегментированы и стандартизированы. Масштабируемый стек имеет стандартную интеграцию данных, интерфейсы прикладных программ (API) и шаблоны, гарантирующие, что модульные компоненты могут быть добавлены с минимальными усилиями. Создание единого источника достоверности, такого как архитектура единого пространства имен (UNS), обеспечивает правильную классификацию данных, их структурирование и доступ к ним таким образом, чтобы информация формировалась последовательно.

Поиск, хранение и обработка данных: данные лежат в основе технологического стека, включая производственные данные, полученные с платформ PLCs и MES, для указания статуса линии и последнего времени цикла по активам. Данные о запасах показывают наличие сырья, текущее незавершенное производство и готовую продукцию, в то время как данные о спросе поступают либо непосредственно от заказчика, либо через ERP. Систематическая очистка данных имеет решающее значение для обеспечения того, чтобы моделирование проводилось повторяемым и ожидаемым образом. Данные очищаются, структурируются и компилируются, как правило, в промежуточные таблицы данных, предназначенные для использования инструментом моделирования.

Создание стандартного языка: программное обеспечение для интеграции служб передачи данных позволяет объединять данные из разрозненных потоков в общий канал передачи данных для обработки и сегментации. Это позволяет манипулировать данными и организовывать их в полезный и категориальный “язык” для интеграции. Создание единой общей модели данных, объединяющей разрозненные источники данных, позволяет поэтапно изменять операционную аналитику. Один из архитектурных подходов, UNS, применяет общее соглашение об именовании для всех бизнес-данных ясным и простым для понимания способом, что значительно снижает сложность масштабирования вариантов использования.

Многослойность в программном обеспечении для моделирования: наиболее точный способ смоделировать производственный цех - с помощью программного обеспечения для моделирования дискретных событий или встроенного кода. Это создает виртуальный рендеринг фабрики для запуска тысяч смоделированных производственных последовательностей для выявления узких мест и производственных ограничений.

Оптимизация: многослойное программное обеспечение optimizer поверх цифрового моделирования позволяет цифровому двойнику запускать миллионы гипотетических производственных последовательностей и выделять оптимальные последовательности, которые максимизируют время производства. Хотя подходы к оптимизации существуют уже несколько десятилетий, недавние достижения, такие как генетические алгоритмы, “опционизация” на основе Байсена, активное обучение и обучение с глубоким подкреплением, меняют правила игры, создавая новые способы оптимизации фабрики. Например, внедрение алгоритмов машинного обучения (ML) позволяет последовательностям реагировать как на исторические закономерности, так и на отклонения в реальном времени, создавая систему повторяемых бизнес-правил, которые могут поэтапно изменять производственные показатели. Сочетание этих подходов к ML и оптимизации с имитацией завода и использованием новейших высокопроизводительных вычислений позволяет компаниям достичь нового уровня производительности в режиме реального времени.

Есть пример внедрения factory digital twins в группе предприятий, где объединили множество разрозненных источников данных в общую операционную картину, которая воспроизводила производственную линию в виртуальной среде. Это позволило команде отслеживать количество времени, затраченного каждой единицей на каждом этапе производственного процесса, измеряя количество времени, в течение которого этап обработки был “недоеден” (простаивал в ожидании получения следующей единицы) или “заблокирован” (ожидая перехода единицы к следующему этапу производства после завершения работы).

Объединив все это, команда смогла определить различные последовательности, которые сократили общее время обработки, в частности, за счет минимизации времени блокировки и голодания на критической станции "узкое место". Используя элементарное решение optimizer для определения и разработки повторяемых правил последовательности, которые оптимизировали производственную последовательность для станции "узкое место", команда сократила общее время обработки примерно на четыре процента.

Как начать

В то время как большинство опрошенных руководителей производственных компаний сейчас видят применение цифровых двойников, желание внедрить цифрового двойника не всегда означает, что производители готовы к этому. Руководители часто выделяют несколько конкретных проблем, включая ограниченную осведомленность обо всех возможностях цифрового двойника; фрагментированные и непонятные ландшафты данных, которые препятствуют внедрению эффективных масштабируемых решений; и нехватку собственных специалистов, способных создать и внедрить решение-двойник.

Преодоление этих препятствий начинается с внедрения итеративного, гибкого способа работы, основанного на непрерывном тестировании, валидации и совершенствовании алгоритмической логики. Этот подход помогает повысить точность цифрового двойника до развертывания, повышая шансы на долгосрочное внедрение.

Для восполнения пробелов в кадрах может потребоваться внешняя поддержка. Чтобы спроектировать и создать цифрового двойника, один крупный производитель заключил партнерство с кросс-функциональной продуктовой командой, состоящей из промышленных инженеров или производственников, операционных менеджеров, инженеров по обработке данных или ученых и ИТ-архитекторов, для подключения источников данных, тестирования минимально жизнеспособного продукта и создания масштабируемого решения.

Первым шагом разработки цифрового двойника является создание концепции, чтобы продемонстрировать осуществимость двойника и уточнить оценки воздействия. Далее необходимо провести моделирование продукта с более высокой точностью и минимальной жизнеспособностью, полную идентификацию потоков данных и разработку архитектуры будущего состояния. На этом этапе уже можно было получить некоторую выгоду, выделив возможности для изменения процессов, например, оптимизировав штат сотрудников, поняв влияние ассортимента продукции на линию и выявив узкие места в различных условиях.

Затем моделирование подключается к потокам данных в реальном времени и внедрено в операции, перейдя из изолированной среды в производственную среду. Наконец, потом добавляются платформы оптимизации, использующие алгоритмы ML для определения оптимальных схем планирования или кампаний в режиме реального времени. Этот тип процесса разработки может длиться от двух до трех месяцев или занимать более года, в зависимости от опыта и возможностей команды разработчиков и сложности завода.

Раскрытие всего потенциала цифровых двойников может стать революционным при масштабировании по всей производственной сети. Этот следующий рубеж может оказаться невероятно мощным, учитывая, что многие промышленные игроки имеют сложные и вертикально интегрированные производственные системы, в которых изготовление, сборка и распределение компонентов происходит на множестве различных узлов. Если бы у каждого из этих узлов был свой собственный цифровой двойник, сквозная сеть могла бы быть оптимизирована для решения невероятно сложных задач планирования и анализа пропускной способности.

Цифровые двойники фабрики, вероятно, продолжат развиваться в течение следующих нескольких лет, поскольку виртуальные модели тесно интегрируются с технологиями генеративного искусственного интеллекта. Вполне возможно, что высокофункциональные языковые модели искусственного интеллекта могли бы более плавно взаимодействовать с руководством завода и давать рекомендации в режиме реального времени, предупреждая операторов и менеджеров о потенциальных улучшениях или способах устранения неожиданных сбоев и предполагаемых сроках восстановления. По мере того, как эти модели и агенты искусственного интеллекта становятся более совершенными и интегрированными, они, вероятно, начнут взаимодействовать на восходящем уровне, чтобы понимать потенциальные сбои в цепочке поставок, а также на нисходящем уровне в связи с изменениями в структуре спроса или изменением поведения клиентов.

Возможности, которые эта технология предлагает сегодня — и которые будут предлагать в будущем, — меняют правила игры в отношении того, как производители принимают решения и повышают эффективность. В мире, где быстрое принятие решений может обеспечить конкурентное преимущество или помочь производителям адаптироваться к сбоям в работе и экономическим потрясениям, цифровые двойники должны превратиться из простой технологии в обязательный инструмент для производителей всех видов - и в итоге им может потребоваться взаимодействовать в полностью виртуализированной системе поставок цепь.

Авторы публикации на сайте McKinsey: Шон Камарелла, Майкл П. Конвей, Кевин Геринг и Марк Хантингтон.